【應用案例】Leica RTC360 3D雷射掃描儀-安裝應用

|

一、應用背景 1、行業需求 生產大型構件的工廠一般在產品出廠前,都需要提前對各分段分層進行組裝測試,確保尺寸符合安裝精度,保證運輸到現場後安裝順利、品質合格。 2、現狀與痛點 如果使用銦鋼尺測距,方法複雜,測量人員勞累不堪,效率低,耗費時間長,而且精度受到測量人員專業程度影響,一旦出現超限需要返工,反而大大增加了成本。 |

圖1 傳統的手拉鋼尺法 |

| 實際中也會採用提前測試安裝的辦法。由於各構件體積大、重量重,基本在不同產線生產,需要吊裝各個構件,再實際安裝在一起。這種安裝測試的方法雖然達到了預計試驗目的,但是需要耗費大量的時間和人力。有沒有一種辦法,既可以全方位獲取尺寸資訊,精確判斷組裝合格與否,又可以無需實際安裝,大量節省時間人工,降低成本呢? |

| 二、應用新方案 | |

|

|

| 首先採用Leica RTC360即時3D雷射掃描儀收集構件的表面以億計的高精度3D坐標點,得到高精度1:1模型,然後在搭配的Leica Cyclone點雲極速處理軟體中對點雲進行拼接等處理,最後,在專業的Cyclone 3DR以軟體中進行虛擬安裝測試,大大縮短安裝測試時間,降低了大量成本。 | |

|

|

|

1、項目概況

(1) 地點:某大型工廠

(2) 內容:對生產的大型工件,需要將兩個或者多個工件進行預安裝 (3) 要求:

|

|

|

2、作業過程 (1)現有模型數據整理 根據設計、加工,取得拼接安裝的理論3D幾何模型 (2)外業點雲收集 利用掃描儀實測構件外輪廓3D點雲,一般無法一次性掃描全部輪廓,需要多次轉換掃描測站 |

|

圖2 3D雷射掃描儀獲取構件表面點雲 |

|

|

Leica RTC360三維激光掃描儀作業實測情況:

|

|

|

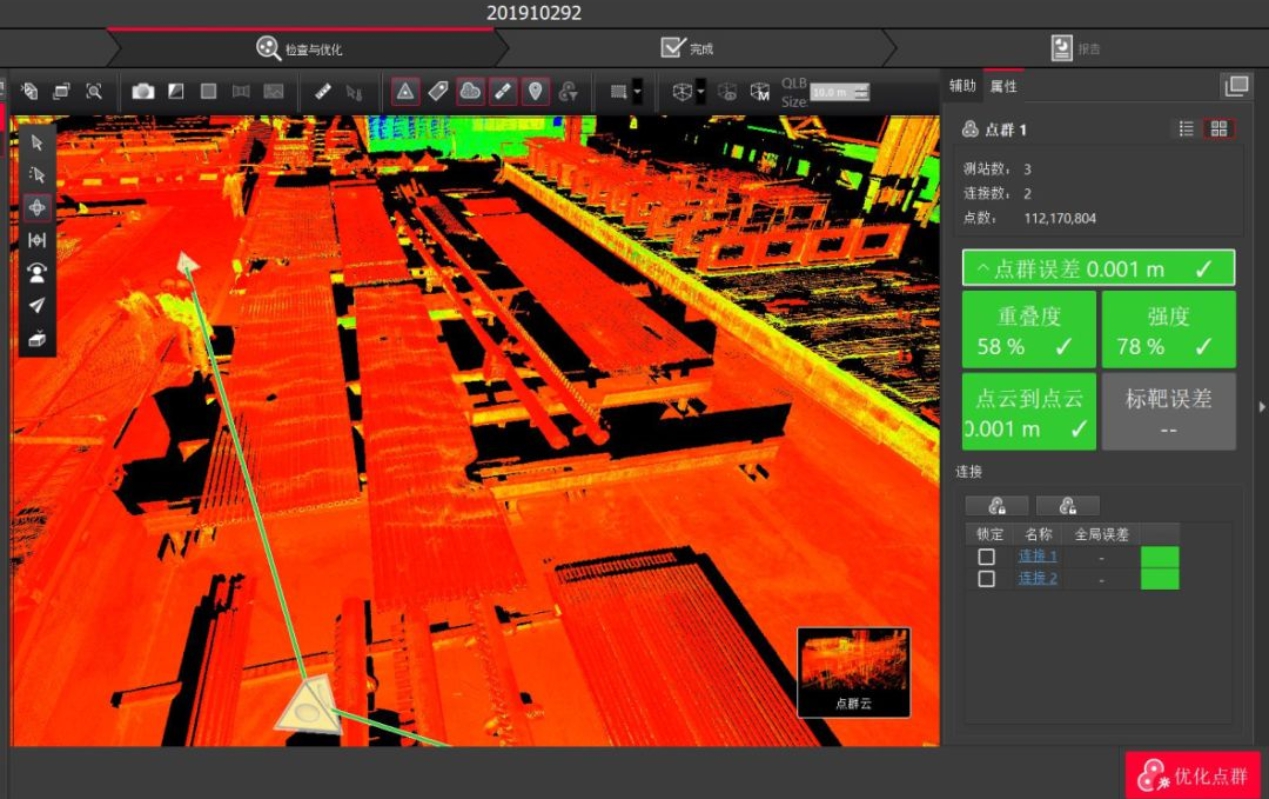

(3)點雲拼接 實測數據導入Cyclone Register 360點雲處理軟體進行拼接等預處理,分別形成各實體構件的外輪廓點3D點雲數據。軟體可對多測站掃描獲取的點雲進行自動拼接,並生成可靠精度拼接報告。處理過程直觀簡單,只需10分鐘不到,便可完成8站數據的拼接,拼接誤差不超過1mm。 |

|

圖3 Leica Register360軟體自動點雲拼接 |

|

|

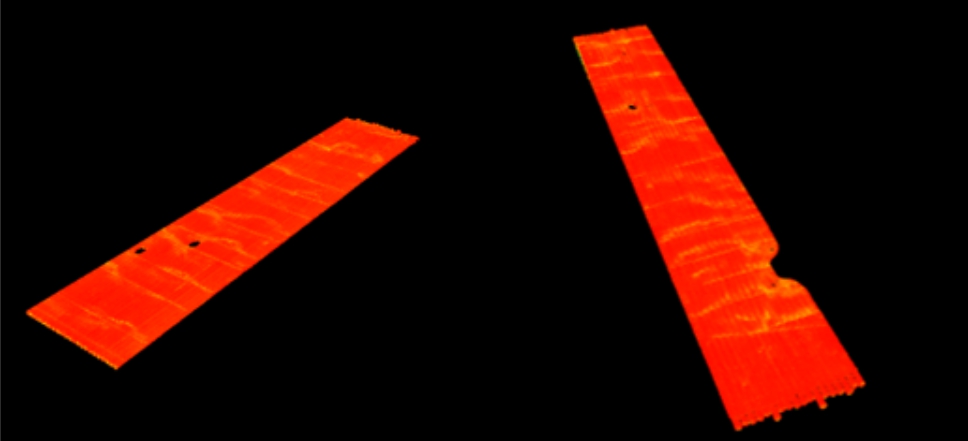

(4)點雲分割去噪 刪除無關部分的點雲數據,只保留預安裝的各個構件 |

|

圖4 去噪後得到各個構件點雲數據 |

|

|

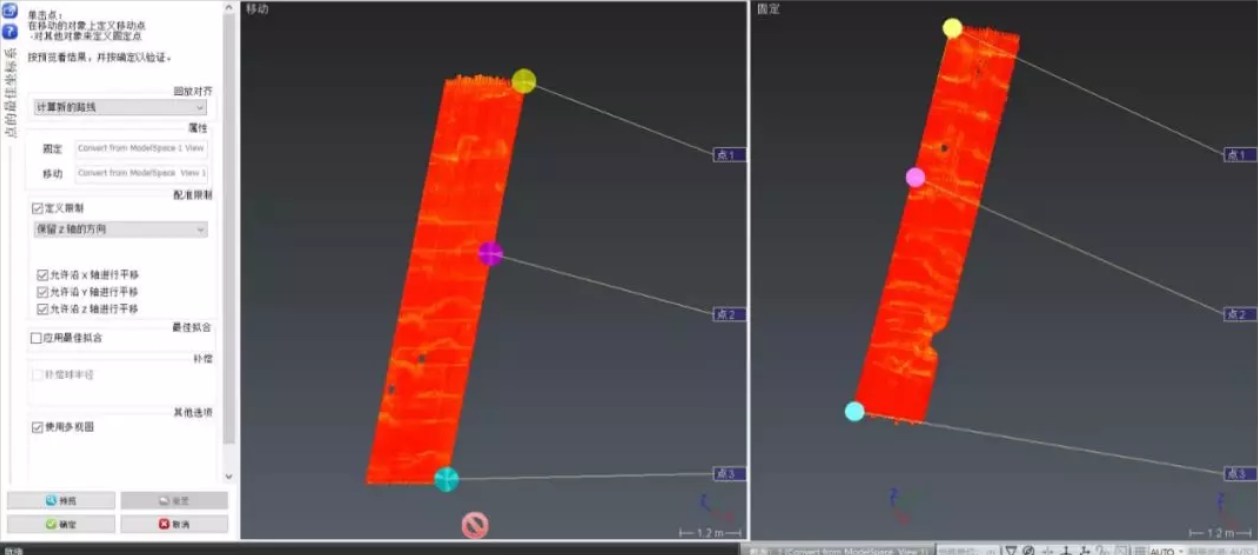

(5)坐標統一 利用公共點擬合將分段構件的坐標合併轉換為統一的整體坐標 |

圖5 擬合與坐標變換 |

|

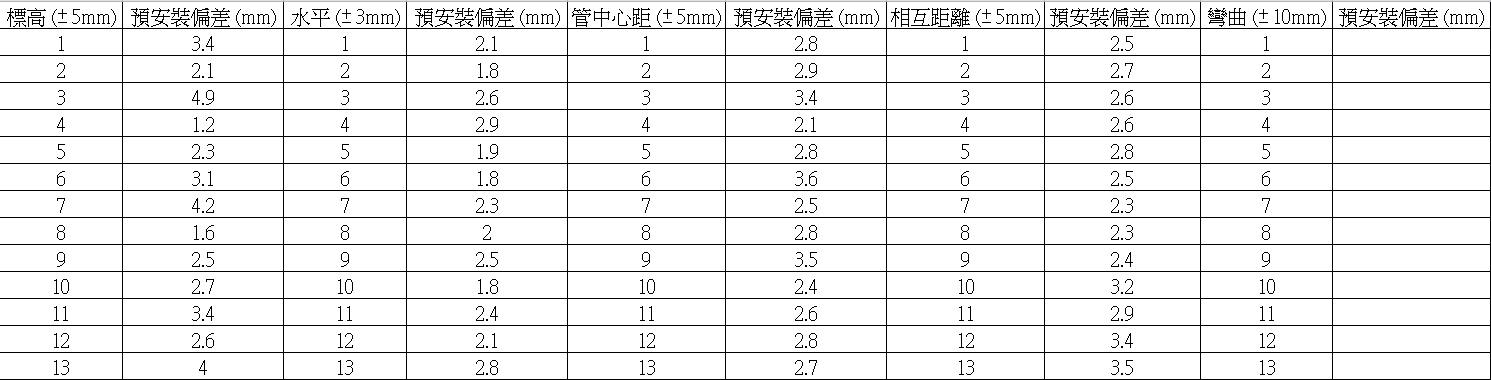

(6)模擬安裝成果輸出 點雲模型坐標實現統一,完成模擬拼裝,可以進行尺寸量測,得到各剛性梁構件接口標高、管中心距等偏差結果。 |

圖6 剛性梁預安裝偏差 |

| 如誤差超限,則需繼續調整修正,直到誤差達到安裝精度要求。 |

|

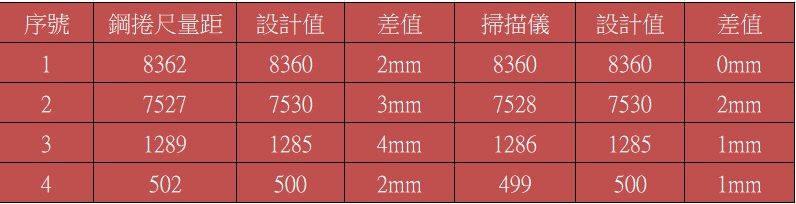

3、3D雷射掃描新方案精度驗證 對安裝完成後的整體利用鋼捲尺進行檢核,兩種結果進行對比。誤差完全滿足±5mm的安裝精度要求。通過鋼捲尺以及安裝後設計值進行精度驗證,充分證明了RTC360超高掃描精度。Leica RTC360 3D雷射掃描解決方案在大型工件預安裝中完全滿足精度需求。 |

圖7 與檢核點對比結果 |

| 四、總結 |

|

Leica RTC360 3D雷射掃描儀在大型構件預安裝中具有很多優勢,主要體現在:

“現場操作只需1人即可,操作非常簡單方便,而且成果圖文並茂,我們要把這種辦法寫入技改方案!”這句話正是客戶內心想法的真實吐露。

撰稿:HDS渠道 沈寧 張正 |